打败你的,往往不是同行,而是跨界者。

日前,宝明科技宣布拟投资60亿元建设锂电池复合铜箔生产基地。与目前的主流锂电铜箔相比,复合铜箔有哪些优劣势?会给锂电铜箔行业带来多大影响?

上海证券报记者围绕产业链调研了解到,早在2017年我国就建成了全球第一条复合铜箔产线,在宁德时代等巨头的支持下,生产设备和工艺已逐步成熟,产品性能也得到了较为充分的验证,目前已具备了较好的产业化基础。当然,在降低单位投资成本、简化工艺、提高良率、与下游客户磨合等方面,都还有较大的提升空间,也还有较长的一段路要走。

【资料图】

【资料图】

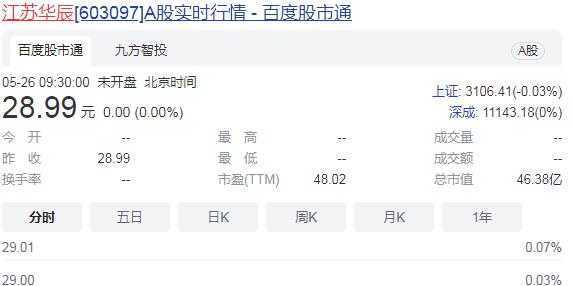

60亿元投资宣告产业化启动

7月初,宝明科技宣布拟在赣州建设锂电池复合铜箔生产基地,计划总投资60亿元。其中,一期项目投资11.5亿元,二期拟投资48.5亿元。据披露,公司生产锂电池复合铜箔有自己的专有技术,所需设备有稳定的供应渠道。

“这是复合铜箔产业化的一个标志性事件。”广东腾胜科技创新有限公司(下简称“腾胜科技”)总裁朱刚毅在接受记者采访时表示,随着宝明科技项目的推进,行业将迎来首个规模化量产项目,复合铜箔大批量应用确定性提高。

腾胜科技专业研制各类真空应用设备、半导体设备、锂电池设备以及纳米材料设备,是国内复合铜箔装备制造龙头企业,2017年协助某材料企业建成了国内第一条复合铜箔产线。

如何看待宝明科技投资60亿元跨界?

“既可以说是跨界,毕竟宝明科技以前不是干这个的,也可以说不是跨界,因为宝明科技主要做背光源和触摸屏业务,在镀膜方面技术积累深厚,这也正是复合铜箔的核心技术。”一位接近宝明科技的知情人士向记者介绍。据了解,在宣布60亿元的重磅投资之前,宝明科技已经做了大量的技术论证工作。

“从我了解的情况来看,已经有好几家公司开始投资了,预计今年年底前会有好几条复合铜箔的产线建成。”朱刚毅介绍,从2017年第一条复合铜箔产线算起,行业已经有了5年多的积累,调整优化改良一直在持续推进。2021年,腾胜科技推出新一代复合铜箔产线,并出口到海外,这也被认为是装备成熟的一个标志。

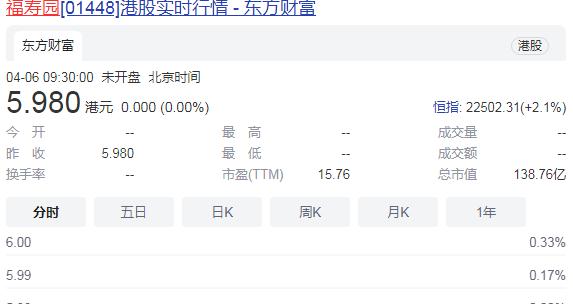

超级巨头的涉足,有着巨大的影响力。成立于2019年的重庆金美新材料科技有限公司,是业界公认的复合铜箔龙头。公开信息显示,宁德时代旗下长江晨道(湖北)新能源产业投资合伙企业(有限合伙)通过安徽金美新材料持有重庆金美21.26%的股权,中国宝安持有4.4%的股权。

据记者统计,目前已有至少10家锂电材料或者膜材料厂商布局复合铜箔。

双星新材日前披露,公司PET铜箔(复合铜箔)已于今年一季度送检中国、韩国多家厂商,目前已反馈若干轮修改和测试。万顺新材在回复投资者提问时透露,公司已开发出应用于电池负极的载体铜膜样品送下游电池企业验证,正在配合下游的需求优化产品工艺。阿石创透露,公司所研发的复合铜箔(PET、PBN、PP等基材镀铜膜)技术在目前的生产工艺中可采用两种方式进行:PVD溅镀后电镀、直接PVD蒸镀。

老牌铜箔厂商诺德股份也加大了对复合铜箔的投资力度。7月8日,诺德股份披露拟2.49亿元入股铜箔设备供应商道森股份,双方将在铜箔设备技术研发、3微米等极薄铜箔产品和复合铜箔产品的技术研发、设备技术改造等领域合作。公司此前还透露,PET铜箔产品已在下游客户小批量试用。

设备厂家也已整装待发。东威科技近期在接受调研时透露,公司可量产复合铜箔工艺中电镀增厚设备,该设备可以将铜层增厚到1微米,使之兼具安全性和导电性。另外,磁控溅射设备也是公司重点研发产品,预计下半年能制造出真空镀设备。据了解,一般生产1GW电池需要2台真空镀设备和3台镀膜设备。

大规模替代尚需技术进步

铜箔是影响锂电池比能量和成本的关键材料,约占电池质量的9%,占磷酸铁锂电池成本的8%。据前瞻产业研究院数据,2021年我国锂电铜箔出货量达到28.05万吨,全年行业市场规模约274亿元。

复合铜箔会成为行业的颠覆者吗?和传统铜箔相比,复合铜箔有哪些优劣势?

从原理来看,复合铜箔是一种以绝缘分子薄膜为支撑基材,两侧沉积金属铜层而得到的复合集流体,具有典型的“金属导电层-高分子支撑层-金属导电层”三明治结构。

从制备方法来看,生产复合铜箔首先要在塑料膜(PET、PP)表面上制作一层金属层,然后将铜层加厚到1微米或以上。其中有两个关键工艺:一是利用磁控溅射或蒸镀等手段,将非金属材料金属化:二是采用水介质电镀或其他方式,进行沉积增厚。

据此,锂电铜箔的优势明显。一是更轻,由于PET材料较轻,可使电池的能量密度提升5%至10%。二是更便宜,复合铜箔中铜的用量只有纯铜箔的三分之一甚至更少,可以降低成本。三是更安全,相比传统铜箔,PET膜在金属断裂后不容易被刺穿,可在热失控源头及时熔断,起到“保险丝”的作用。

然而,劣势也同样突出。首先是成本,从每平方米铜箔对应的前期投资来看,复合铜箔要高于传统铜箔。另据中金公司测算,如果考虑损耗和良率,在尚未实现规模化量产的情况下,复合铜箔生产成本约为每平方米4.1元,较当前电解铜箔高出11%。其次是工艺,和传统铜箔相比,复合铜箔对工艺的要求要高得多。虽然目前镀铜技术成熟,但要在高分子材料上镀1微米的铜,对均匀性控制的要求极高。再次,复合铜箔还面临应用上的障碍,和传统铜箔相比,下游客户也需要做一些调整才能适应。

“这个膜做出来不容易,用起来也不简单。”深圳一家大型锂电池厂的工程总监向记者介绍,复合铜箔目前尚处于前期验证阶段。

但这不妨碍业界对复合铜箔的关注和期待。中金公司预测,随着相关设备的进一步改进以及全产业链效率的提升,PET铜箔的成本效益将更优于传统铜箔,从而令PET铜箔加速渗透。到2025年,复合铜箔工艺渗透率可达23%。另一家材料厂商则预测,到2025年,复合铜箔的渗透率将超过30%。