随着美国等国宣布以提高可再生能源能力为重点的政策和目标,一些涉及新型改进的可再生能源技术就获得了一定的机遇。美国纽约市Xenecore公司是一家致力于开发具有更高能量捕获能力的更高效风力涡轮机叶片的公司,该公司正在利用其复合材料零件领域的专业知识,设计并开发基于阻力的扇形风力叶片。

Xenecore公司成立于2010年,起初公司首席执行官兼创始人Jerry Choe通过在体育用品应用中使用材料技术研发碳纤维复合材料网球拍,并形成了多项专利技术。为了实现碳纤维网球拍在击球时具有高性能和高功率,而且要尽量减轻球拍对手臂的影响,经过18个月的开发期,他和他的团队开发了一种材料和工艺解决方案,现在以Xenecore商品名进行上市销售,这是一种热塑性微球产品,可以用作复合材料零件的结构芯。

在取得上述初步的成功之后,该公司在热塑性微球技术的进一步优化上投入了大量资金,并在全球获得了250多项专利。该公司发现Xenecore产品的使用范围可以从网球拍扩展到其他应用的新机遇,如无人机叶片以及最近设计的基于阻力的风力涡轮机叶片。

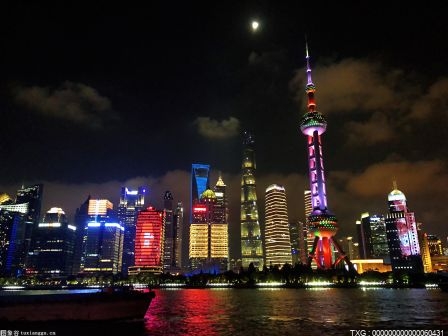

(相关资料图)

(相关资料图)

Xenecore正在开发一种扇形、基于阻力的风力涡轮机,即使在低风中也有可能实现高能量捕获

传统风电叶片的特点及缺陷

大约两年前,Choe和Xenecore团队开始研究如何利用该公司的工艺技术和产品开发风力涡轮机叶片。现如今,大多数风力涡轮机都有细长的飞机翼形叶片,这些叶片主要利用升力发电。当风经过叶片时,叶片一侧形成的较低压力垂直于风向拉动叶片,使其旋转转子,将能量转移到涡轮机中发电。

这些叶片通常由玻璃纤维蒙皮制成,而且在较长的叶片中由碳纤维复合材料翼梁帽支撑。风电叶片通常放置在开放式模具中,真空注入,然后使用抗剪腹板、泡沫芯和粘合剂组装在一起。

然而,最早的风车看起来非常不同,其特点是宽、平、扇形的木制叶片通过阻力发电,风力直接用于将叶片推向风的方向。当风力涡轮机刚发明时,每个人都在使用阻力,因为它能捕获更多的风。但由于使用的材料,这些第一批叶片是一个问题,因为最早的风车是用柔软、不太耐用的材料(如布)建造的。

1919年,德国物理学家阿尔伯特·贝茨发表了他现在著名的关于风捕获和叶片设计的贝茨定律。根据这一定律,叶片使用升力最多只能捕获风动能的59%。这一理论影响了飞机机翼和风力涡轮机叶片的形状,使升力最大化,阻力最小化,采用薄而弯曲的设计,这种设计至今仍很流行。

根据Choe的说法,上述59%的能量捕获率只是理论上的最大值,因为实际的风力涡轮机捕获能量的效率要低得多,但这个所谓最大值并非是针对当今材料的最大值。因为如今使用的玻璃纤维和碳纤维复合材料更坚固、更轻,比贝茨时代用于生产叶片和机翼的金属材料性能要好得多。因此,考虑到现有的材料性能已经得到优化提升,当初最好的设计现如今可能效率很低,不再满足要求。

值得注意的是,有许多基于阻力的风力叶片设计长期以来一直在使用,例如Savonius式垂直风力涡轮机,其特点是两个杯状叶片围绕中心涡轮机旋转。这些涡轮机通常比基于升力的涡轮机效率低得多,因为在垂直设置中,两个叶片实际上阻挡了叶片另一半可以捕获的一些风。然而,它们的简单设计和在低风区捕获能量的能力使它们在家庭或商业环境中的涡轮机中很受欢迎。

Choe和他的团队着手开发一种更新的水平风力涡轮机,该涡轮机可以最大限度地利用阻力,最重要的是它使用了先进的复合材料。

风电叶片结构的现代化设计

Xenecore团队早期面临的一个挑战是,由于基于升力的涡轮机已成为标准,因此如今的模拟软件仅用于分析基于升力的风机的性能。Choe和他的团队尝试了许多分析工具,并最终使用Ansys Fluent计算流体动力学软件对风在叶片上的行为进行建模。

利用这些模型,其目标是开发一种可以最大限度地捕获阻力的叶片,可在涡轮机内发电,同时以尽可能小的重量承受高风荷载。Xenecore团队首先尝试制造一种固体碳纤维复合材料叶片,但比强度并不好,即使是固态碳纤维板也会在高风力下断裂。

最终,Xenecore设计了一种单体扇形叶片,称为Fanturbine,由顶部和底部表皮组成,表面覆盖有Xenecore热塑性微球。这些外皮用被称为工字钢的肋骨加固。该设计是仿生的,因为肋从中心点呈扇形,很像棕榈叶上的叶子。

Xenecore受到棕榈叶的力量和纹理的启发,开发了从中心向外扇动的肋结构

叶片采用一步压缩成型工艺制造,使用高模量碳纤维和环氧树脂以最大限度地提高强度和稳定性,并以尽可能轻的重量抵抗高风荷载。一体式单体设计还旨在最大限度地提高稳定性,并在理论上延长叶片的寿命,因为没有接缝或粘合剂会随着时间的推移而损坏或疲劳。目前,这些叶片的第一个版本相对较小,尺寸为3×3英尺,目标是扩大到更大的尺寸,以与传统的风力叶片竞争。

为了生产好每一个叶片,将切割好的碳纤维织物放入铝制顶部和底部模具中,并将多层Xenecore薄膜纸放置在每个皮层的顶部。模具闭合,在高温和高压下,微球膨胀成与皮层结合的轻质结构泡沫。该工艺生产出一个单一的、无缝的、无粘合剂的、I型梁自由活动的单体零件。

Xenecore的涡轮机设计包括每个涡轮机上的四个风扇叶片,覆盖了约80%的可用表面积。风推动叶片,使转子旋转,从而在涡轮机中产生能量。根据已故巴西利亚大学航空教授Paulo Abdala博士2021年的一份白皮书,发电量在很大程度上取决于风速。扁平扇形叶片的坚固性有助于在叶片两侧产生陡峭的压差,这会增加风速和发电量。

Xenecore希望开发更大规模的叶片,可与传统涡轮机一起工作

根据Xenecore的模拟,在理想条件下,风机理论上可以达到最大98%的风能捕获。此外,该叶片的设计可以承受飓风级的风,在模拟中,它被证明可以承受高达每小时376英里的风速,远远高于飓风的最高速度。Choe表示:这些叶片可以在不改变现有基础设施的情况下在现有涡轮机上运行。

未来的发展潜力

2022年,Xenecore开始生产3×3英尺叶片的5千瓦小型涡轮机,并将其销售给南美的分销商,并在全球范围内在线销售。Choe解释说,这些小型系统旨在取代用于住宅和企业的功率相似的太阳能电池板,提供同等的功率,但它们的性能要好得多,运行成本低三倍。

目前风机以5千瓦的小型版本出售,用于安装在住宅或商业屋顶上

经过测试,这些叶片发电量是类似尺寸的传统风电叶片的七倍。Xenecore测试过的最大系统是一台100千瓦的涡轮机,叶片宽11英尺。它有一个兆瓦级别版本在设计中。

Choe表示,在不久的将来,人们对更大的Fanturbine叶片很感兴趣,并指出这项技术有可能改装法国通用电气GE目前最大的Haliade X涡轮机,这可以将其容量增加100倍,从14兆瓦增加到1.4千兆瓦。

目前,该公司正在寻找投资者和合作伙伴,以帮助将该技术推向下一阶段。为了证明这项技术,Xenecore下一步的目标是在改造退役的风力涡轮机塔架上建造并安装一台1兆瓦的涡轮机。

![[cp]花开堪折直须折 莫待无花空折枝 [/cp]_花开堪折直须折 莫待无花空折枝 是什么意思](http://img.kjw.cc/2022/0923/20220923103215253.jpg)